Durch Verwenden von Kommissionslagerorten können Sie eine mehrstufige Kommissionierung erreichen. Es gibt verschiedene Varianten, die hier näher erläutert werden.

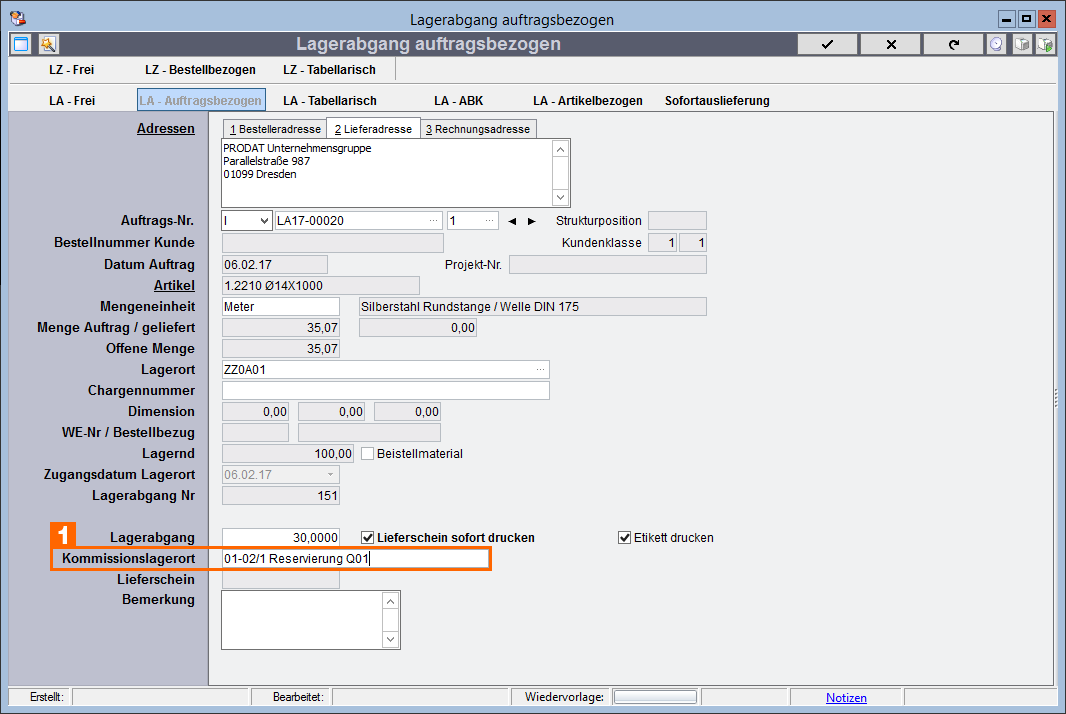

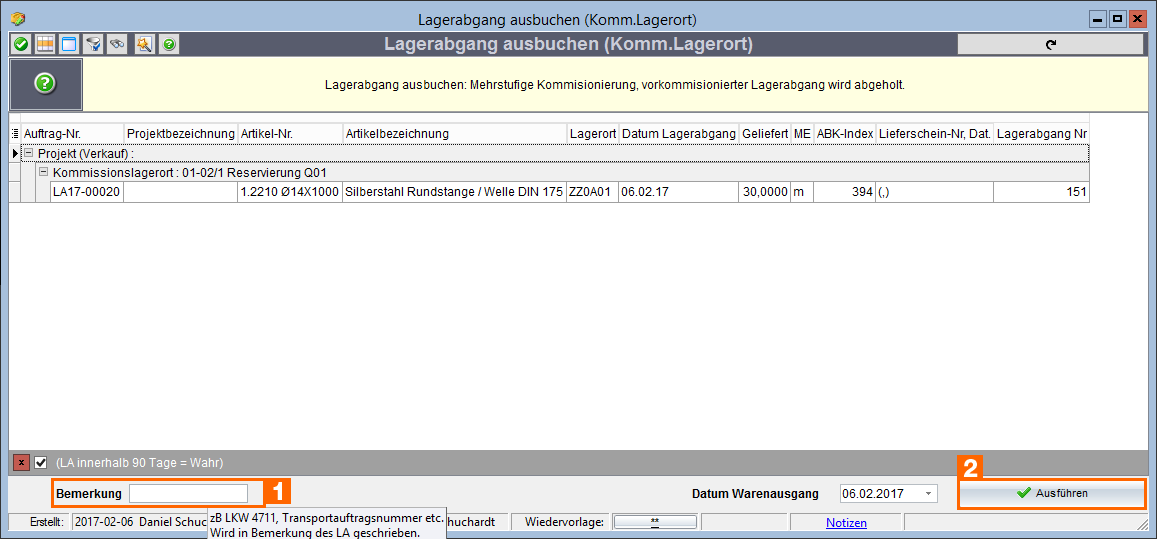

- Variante: Lagerabgang buchen bei zeitgleicher Zuordung zu einer Kommissionierung

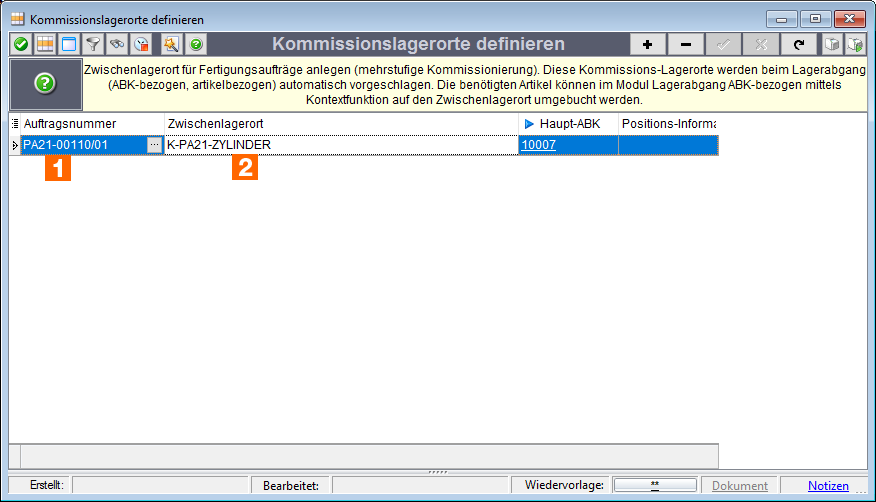

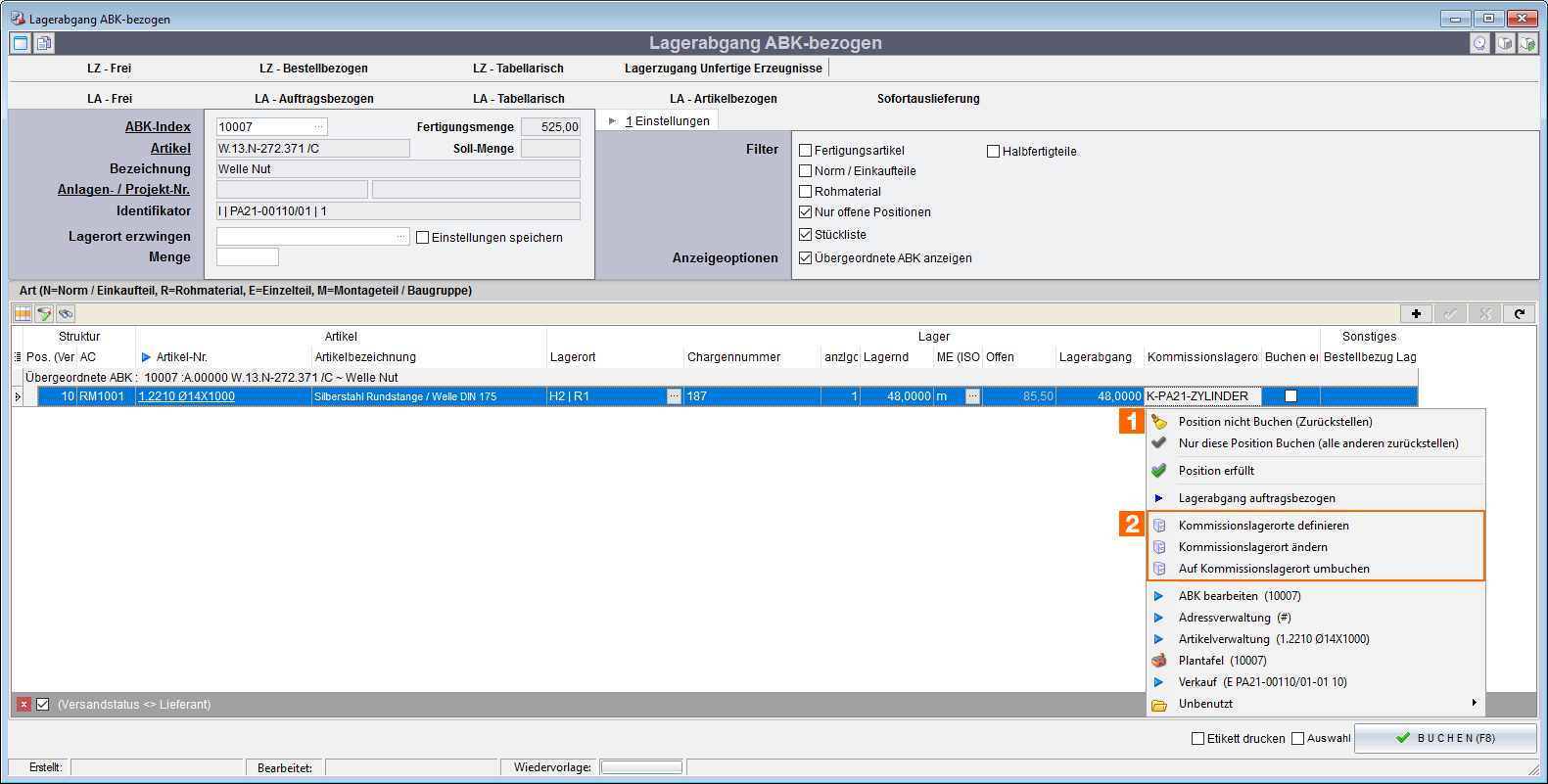

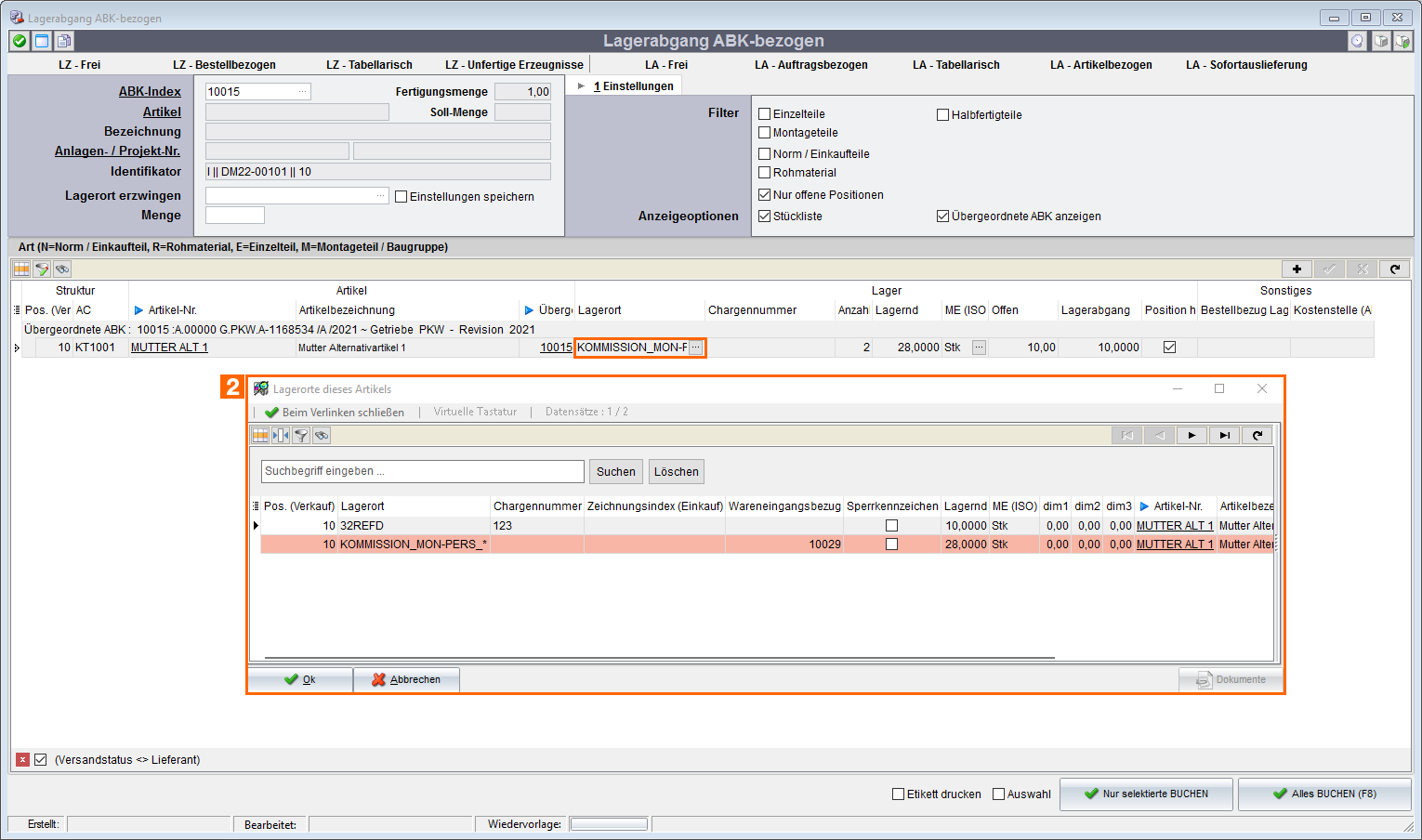

- Variante: Umbuchen auf einem Kommissionslagerort und späterer Lagerabgangsbuchung

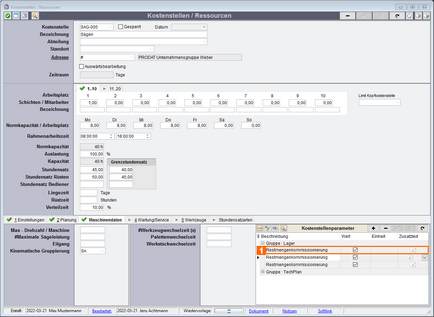

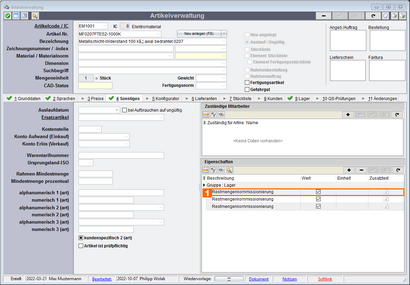

- Variante: Automatisiertes Verfahren einer zeitgleichen Aus- und Umbuchung gesamter Chargen auf Kostenstellenlagerort

Es findet eine Lagerabgangsbuchung statt, die den Lagerbestand reduziert. Die Artikel befinden sich physisch anschließend in einem Kommissionslagerort und sind für andere Bedarfsverursacher nicht mehr verfügbar.

Werden die Artikel dann verwendet bzw. vom Kommissionslagerort entnommen, wird dieser wieder aufgelöst. Der Kommissionslagerort hat keinerlei Einfluss auf die Verfügbarkeit und ist lediglich eine Zuordung der Artikel zu einem temporären "Zwischenlager".

Artikel eines Bedarfsverursachers (z. B. ABK) werden beim Entnahmeprozess nicht ausgebucht, sondern auf einen Kommissionslagerort (=Zwischenlager) umgebucht. Sie stehen in der Verfügbarkeit für andere Bedarfsverursacher weiterhin zur Verfügung, liegen physisch aber vorkommissioniert bereit. Werden die Artikel dann real verwendet, werden Sie vom Kommissionierlagerort ausgebucht und reduzieren den Lagerbestand.

Werden in der Fertigung für einen Auftrag Artikel verwendet, bei denen die gesamte Charge durch den Auftrag blockiert ist (z.B. Rollenware oder flüssige Gebinde), kann bei der Kommissionierung ein automatischer Buchungsprozess genutzt werden. Die benötigte Menge der Charge wird dabei auf den Auftrag (ABK) ausgebucht und zeitgleich die Restmenge der Charge auf den Lagerort der Kostenstelle umgebucht. Die ausgebuchte Menge steht nicht mehr zur Verfügung. Die umgebuchte Restmenge wird in der Verfügbarkeit weiterhin berücksichtigt, befindet sich aber am "Zwischenlager" der Kostenstelle.